三精管理”是中国建材集团管理创新理论和实践的优秀结晶,是植根实践、内涵丰富的特色方法论,也是长期主义和价值主义的集中体现,其内核为经营精益化、管理精细化、组织精健化。各企业不断深化“三精管理”,推动组织变革、流程变革、数据变革,赋能加快建设产品卓越、品牌卓著、创新领先、治理现代的世界一流企业。接下来,跟随小料一起看看中材高新在强化“管理精细化”方面的成效吧~

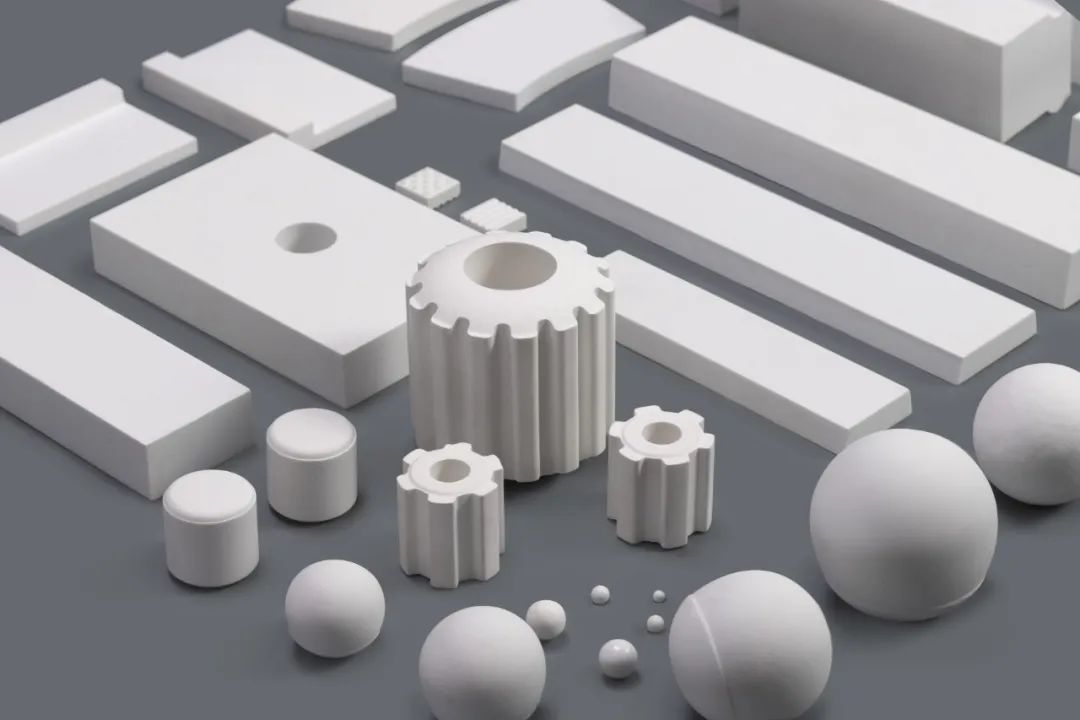

中材高新多年来一直将“三精管理”作为企业提质增效的重要抓手,在优化经营模式、理顺管理流程、降低成本费用等方面开展了各类活动,有效助力科研院所转制企业的产业化转型,提升企业的竞争能力,为实现公司经营业绩的持续提升打下坚实基础。 01 细化成本模型,提出降本措施 公司根据主导产业的不同情况,细化完善各主产品的成本模型。通过强化车间基础管理和生产环节ERP系统的应用,将成本模型细化到每个工序和主要产品型号,通过分析对比,找到降本突破口。通过数据积累,设定各工序环节的成本目标,按月召开运营会,对各项成本支出进行分析,找出现存问题,提出控制措施。 02 利用成本模型,寻找盈利途径 经过多年的成本分析与管控,部分产品合格率或优等品率已经达到较高水平,各工序的生产成本已基本压缩到位,靠内部传统的节约模式已经无法取得较大突破,这时候就需要重新寻找降本增效的突破口。公司通过比对各型号产品的成本模型,找出了新的降本增效方向。以江西中材陶瓷大板为例,2022年末优等品率已达到96%,产能利用率已达到100%,要在有限的条件下增加产量,就必须找到适合的产品和工艺。经过成本模型分析,公司着手推行F6产品。目前该产品出窑量已超过设计产能10%,生产成本下降3.84%。中材高新氧化铝事业部通过产品分析,找到高盈利空间的产品,并逐步增加高附加值产品的生产比例,2020年至2022年期间,高附加值产品比例增长了169%,利润总额增长了119%。 03 实施项目制管理,促进管理提升 公司针对生产管理、工艺创新等环节中的堵点和难点,开展自立项目攻关工作。各单位或部门基于业务发展需求自行提出项目申请,成立专门的项目组,设定攻关目标和攻关期限,立项通过后方可组织实施。按期进行过程监管,并在项目结束后进行验收,根据项目完成质量和实施效果对项目进行评价和奖励。 为加强自立项目管理,中材高新氮化物公司制定了《自立项目“揭榜挂帅”实施方案》,明确了项目的管理流程;配套制定了自立项目的月度、季度考核办法,明确了阶段性的评审要求和各类阶段性奖励的发放标准;修订《科研管理制度》,落实了技术成果的激励规则。这一系列的举措,不仅规范了自立项目管理,还大大提升了各类人员技术创新的热情,取得了良好的效果。仅以“φ ≤3mm 陶瓷球高合格率工程化稳定制备技术攻关”一个项目为例,项目立项前该型号合格率仅为30%,改善后已达到91%以上,单位成本降低了54%,产能提升了8倍以上,产品质量达到国际领先水平,满足世界头部轴承企业的供货要求。 “三精管理”永无止境。公司将继续把“三精管理”作为企业高质量发展的重要工法,重点提升各产品的合格率、出材率、投入产出比等“三率”指标,引导各产业提升标准化、机械化、自动化、数字化、智能化等“五化”水平,持续完善考核与激励机制,激发全员降本增效的动力,助力中材高新 “十四五”目标的顺利实现。